Questions fréquemment posées

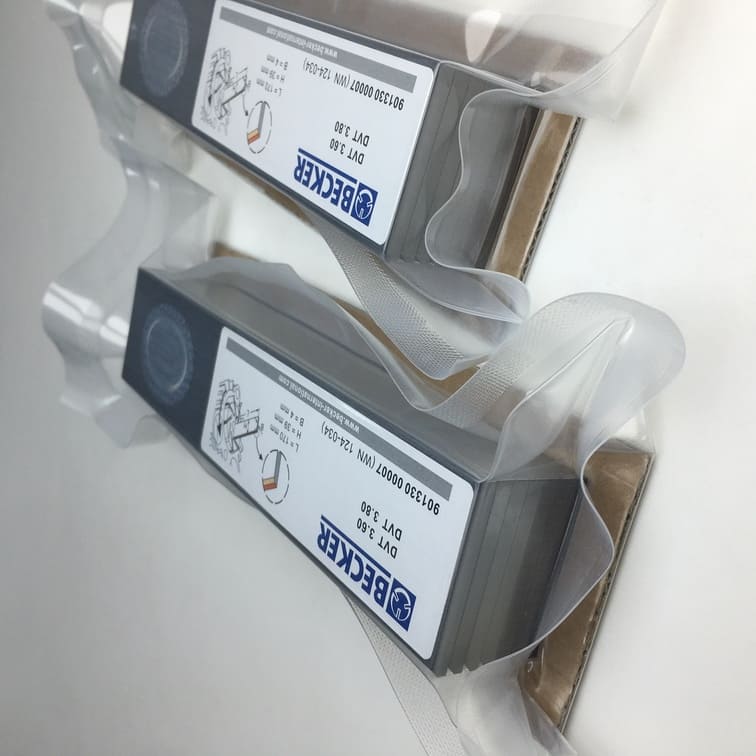

1. Q : Combien de temps faut-il pour que ma commande soit livrée ?

UN:Nous sommes fiers de notre livraison rapide. Toutes les commandes sont traitées et expédiées dans les 3 jours ouvrables, garantissant ainsi un temps d'arrêt minimal de votre équipement.

2. Q : Quel type de garantie offrez-vous sur les ailettes en carbone ?

UN: Oui, toutes nos aubes en carbone répondent Normes de qualité OEM, assurant des performances et une longévité optimales à vos pompes à vide.

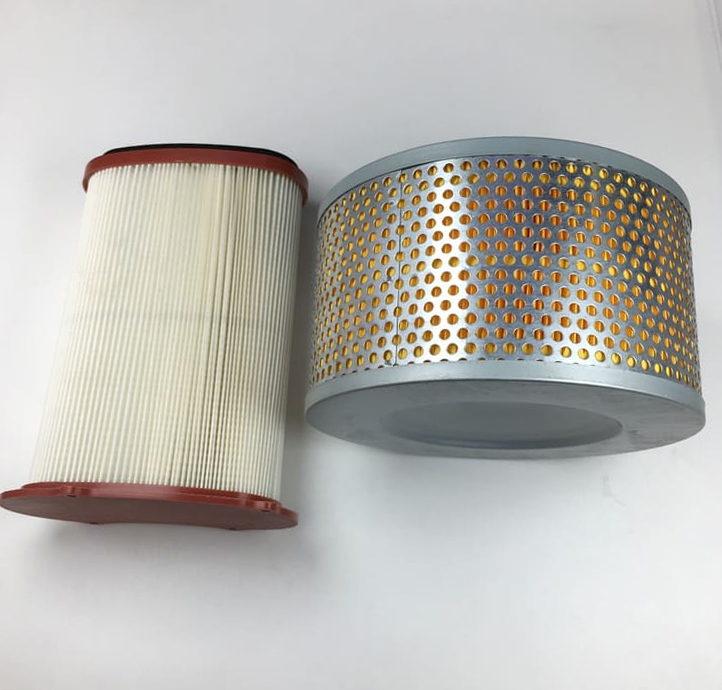

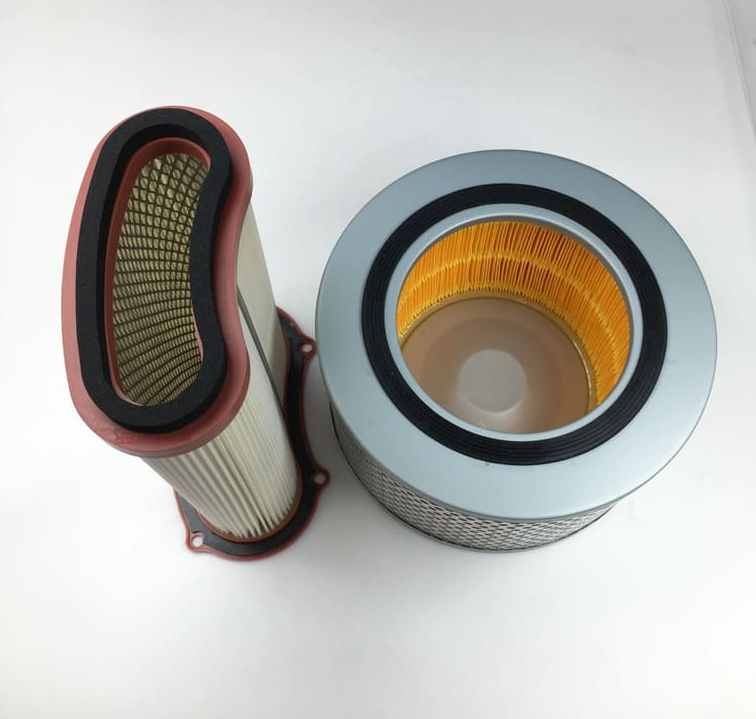

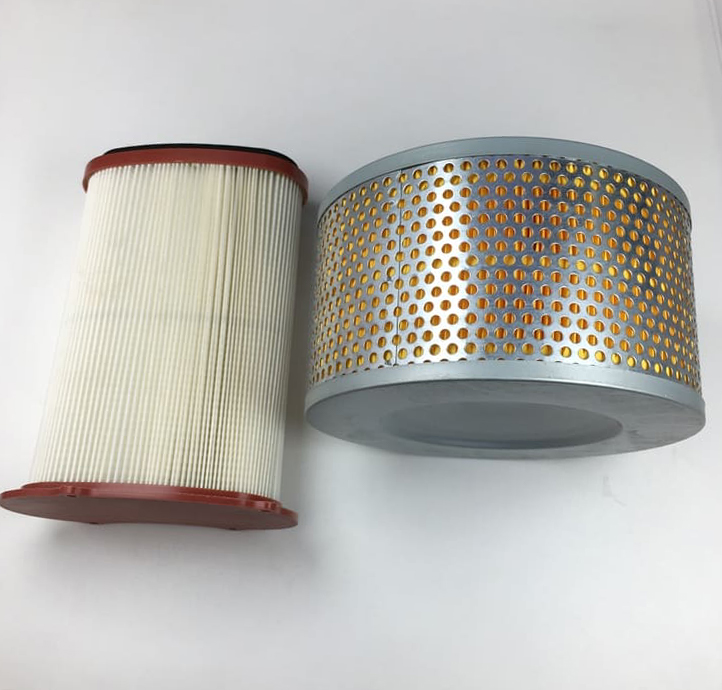

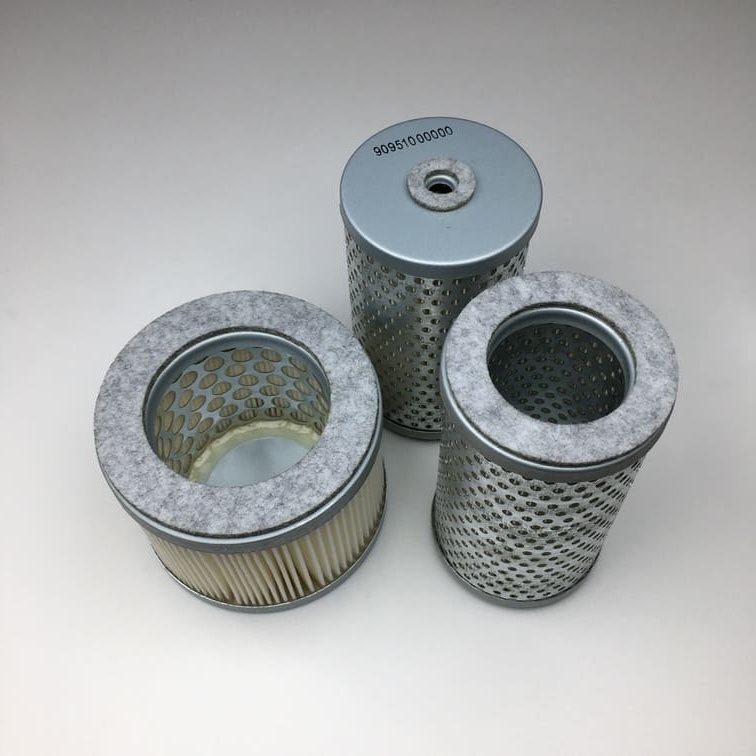

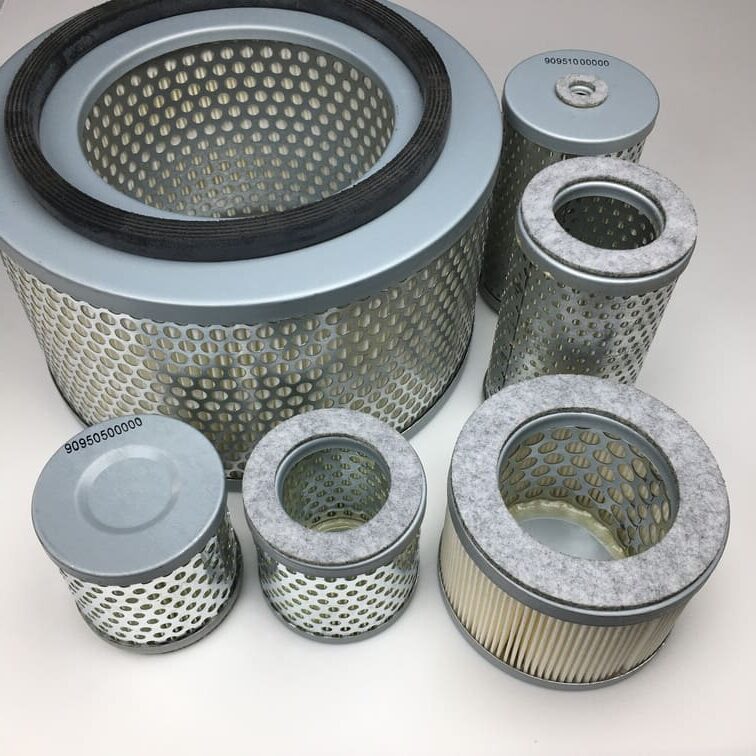

3. Q : À quelle fréquence le filtre doit-il être remplacé ?

UN:Il n'y a pas de moment précis pour remplacer le filtre. Cela dépend avant tout des conditions de travail.