Häufig gestellte Fragen

1. F: Wie lange dauert die Lieferung meiner Bestellung?

A: Wir sind stolz auf unsere schnelle Lieferung. Alle Bestellungen werden innerhalb von 3 Werktagen bearbeitet und versandt, um die Ausfallzeit Ihrer Geräte auf ein Minimum zu reduzieren.

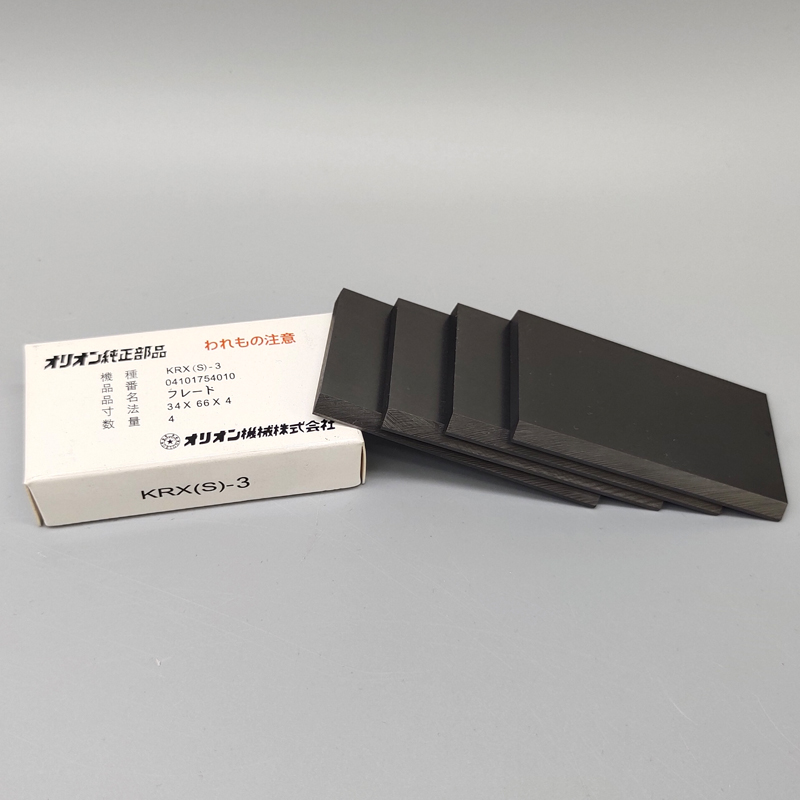

2. F: Welche Art von Garantie bieten Sie auf Carbon-Lamellen?

A: Ja, alle unsere Carbon-Lamellen erfüllen OEM-Qualitätsstandards, um optimale Leistung und Langlebigkeit Ihrer Vakuumpumpen zu gewährleisten.

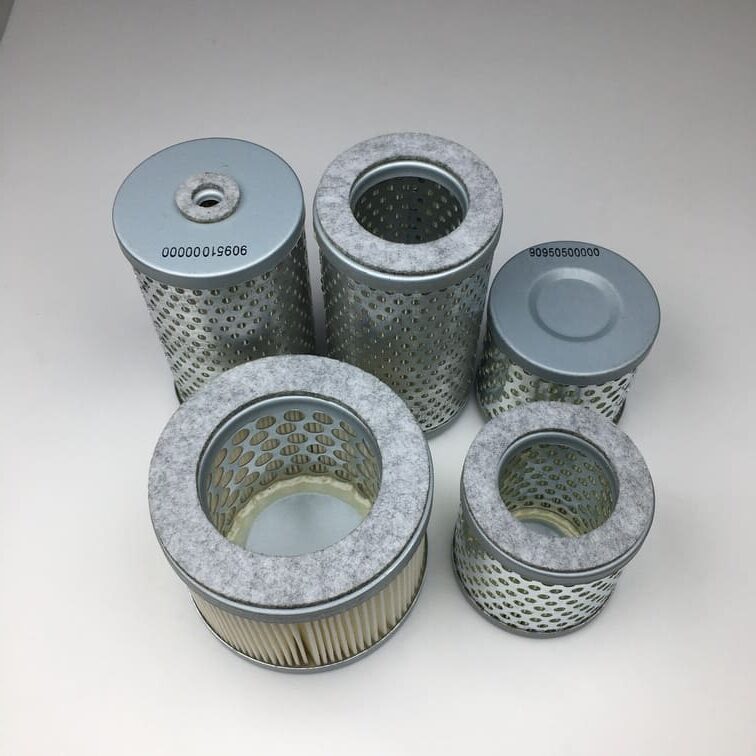

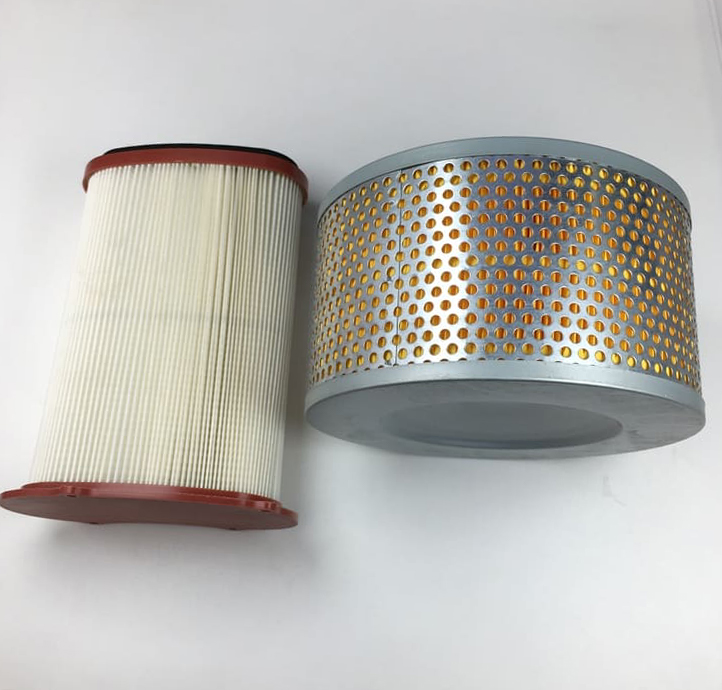

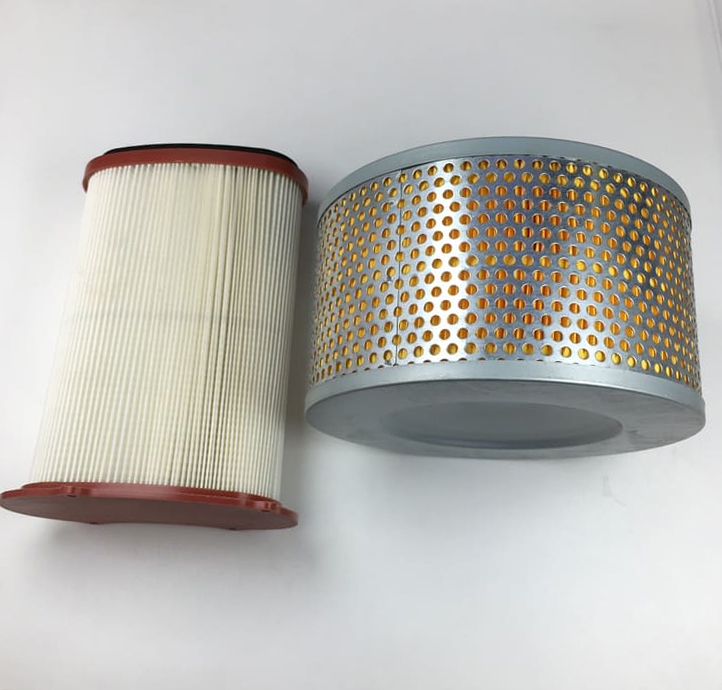

3. F: Wie oft sollte der Filter ausgetauscht werden?

AHinweis: Einen exakten Austauschzeitpunkt für den Filter gibt es nicht. Er hängt vor allem von den Arbeitsbedingungen ab.